415期・企業領航

四大支柱布局 啟動脫胎換骨工程

從縫紉機到半導體設備 慧國工業的轉型之路

◎撰文/陳玉鳳 攝影/王士豪 圖片提供/慧國工業

面對台灣國產汽車市場萎縮、汽車產業加速升級的產業環境變化,慧國工業採取主動轉型策略而非被動等待。公司推動三大轉型面向:組織文化改革、技術能力升級、人才培育發展,全面建立企業下一階段成長的競爭力基礎。

慧國工業創立於1975年,以家庭用縫衣機起家。1979年與日本愛信精機株式會社合資,開始投入鋁合金家用縫衣機的製造。這段跨國合作不只帶來技術,更讓慧國在1983年正式引入豐田生產方式(Toyota Production System,TPS)與全面品質管(Total Quality Management,TQM),大幅提升產品品質,逐步奠定客戶對慧國的信任。

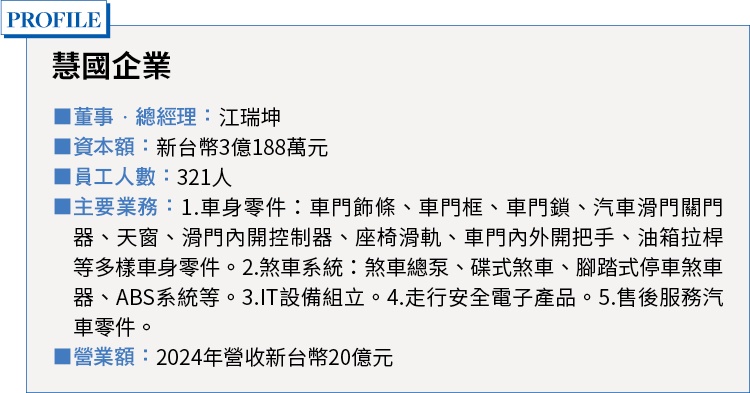

在品質管理制度進入軌道後,慧國於1985年跨足汽車零件領域,開始生產車用零組件並回銷日本,同時供應給台灣的汽車組裝廠,包括承接台灣愛德克斯汽車零件股份有限公司的委託,生產煞車零組件並供應給台灣本地的TOYOTA組裝廠,成為國產日系車供應鏈的重要夥伴。然而,隨著國產汽車市場的逐步下滑,慧國工業總經理江瑞坤深知須有所改變。

首位本土總經理 尋找長期成長動力

2015年,早在縫紉機時代就已加入慧國的江瑞坤正式接任慧國工業總經理,成為該公司創立以來首位本土出身的總經理。相較過去日本派駐的總經理以3至5年為期、著重階段性任務達成,江瑞坤坦言:「日本的總經理和台灣在地總經理的最大的差異,在於對願景的規劃。」他強調自己看見的,是400位員工背後的家庭,「這麼多的員工在這裡工作,我們要為這些人負責,就要看得更久、更遠。」

台灣國產車市場的下滑,其實早有跡象。江瑞坤回憶,台灣汽車銷量最好的年代約在2005年,那一年全市場衝到55萬台,是國產車最風光的時刻。然而金融海嘯後,市場規模一路下滑,長期停在45萬台左右。乍看之下似乎仍有一定規模,但真正影響產業生態的,是其中有將近一半市占被進口車拿走。換句話說,留給所有國產車廠的市場,只剩下二十多萬台,這還是2014年的情況,此後國產車銷量仍持續萎縮,到如今僅剩十餘萬台。

對慧國這類車輛零組件廠而言,如此的長期趨勢,可能是滅頂的巨浪。一方面,整體市場萎縮使汽車零組件的訂單不如以往;另一方面,台灣工資上漲,讓本來就毛利不高的零件生意變得更加吃力。當主力市場逐漸流失,本業已很難如以往般支撐公司。

於是,他開始思考:如果慧國不能只靠單一產業,那麼還能跨向哪些領域呢?

形成共識 確立四根支柱架構

2015至2017年間,在江瑞坤的領導下,慧國內部開始討論轉型的必要性,試圖在汽車零組件外找到新支柱。在大家反覆腦力激盪下,共識逐漸形成,慧國開啟「四根支柱」時代。第一支是汽車零件本業、第二支是半導體設備組裝、第三支是汽車電子產品、第四支是汽車售後維修市場(AM)。

江瑞坤深知,在一家擁有數百名員工且長年習於既有模式的製造企業中,若沒有整體認同,再好的方向都難以落實。因此,他從制度著手,建立一套內部提案與共識形成的機制,讓轉型成為「大家一起做的事」。

「我們每年3月都會舉辦幹部研修會」江瑞坤說明,「幹部要提出提案,所有新事業計畫,包括做設備、做電子產品,都是從這裡醞釀出來的。」如此一來,不僅提高參與感,也讓組織上下對轉型的方向有共同理解。

「目前第二、第三支都已開始收割了!」江瑞坤欣喜分享成果,尤其是半導體設備的業務發展。原本內部為自用設備設立的「工機部」,因產量不高一度縮編,後來透過與日商合作切入半導體設備供應鏈的機會,轉而成為公司全新成長引擎。江瑞坤指出:「我們之前已正式出貨100台設備,2026年客戶已要求我們交300台。」慧國主要生產半導體產業所需移載設備(Robot),這類設備須在無塵室環境中運作,對組裝與品質要求極高。

第三支柱聚焦汽車電子產品,包括毫米波雷達與影像顯示系統2項主力產品。雷達產品已量產,2025年開始有營業額;顯示器也已量產,預計於2026年上市。至於第四支柱「汽車售後維修市場」,江瑞坤坦言這個市場頗有難度,「台灣汽車種類繁雜,從最高級到最普通的車都有,根本沒辦法對應這麼多車款,所以我們現在策略是收斂,只先針對日系車做深一點。」慧國預計2026年會正式進入台灣汽車售後維修市場。

慧國自創立以來,即以導入TPS作為企業管理的重要核心,並定期舉行TPS實踐教育訓練,讓員工主動改善、排除浪費,讓製造流程持續向前精進。

從TPS到數位化 創造不良率「零」的佳績

在慧國工業,轉型的推動並不只來自技術或市場導向,更深層的驅動力,是企業文化的厚實累積。

慧國自創立以來,即以導入TPS作為企業管理的重要核心(TPS是豐田汽車開發的一套高效生產管理系統)。江瑞坤回顧,公司在四十多年前便開始推動TPS,「在台灣也算是第一家導入的,比國內其他企業都更早。」他強調TPS並不是高深理論,而是一套能在現場被實踐的手段與方法,其目的在於讓員工主動改善、排除浪費,讓製造流程持續向前精進。

江瑞坤多次提到「改善的意識」是TPS能否落地的關鍵。慧國每年透過教育訓練與六大道場強化員工思維,從QCC品管圈到日常自主改善,讓每位同仁都能在工作中找出問題、提出想法。這套方法之所以能走過40年仍然適用,關鍵在於組織文化已形成員工願意主動提出改善,並把「好要更好」當作共同信念。「改善是沒有極限的,只有你沒想到,沒有你做不到的。」江瑞坤一再強調。

在持續改善的思維下,慧國自2015年起推動紙本作業的全面數位化,讓生產現場的資訊能被即時看見。製程中所有的變異,往往來自「4M」:人(Man)、設備(Machine)、材料(Material)與方法(Method);近年電子業則加入「環境」(Environment),形成4M+1的管理架構。「今天如果人沒有變、設備沒有變、材料沒有變、方法沒有變,就會做出好的產品。」

因此,慧國透過數位化達成可視化管理,將所有可能的變化點提前曝露,讓同仁能在第一時間處理,將影響降到最低。當變化點逐一被控制,製程自然穩定,慧國也因此連續3年達成交貨零PPM(Parts Per Million,交給客戶的貨品中,不良品數量為0)的品質紀錄。

關於人才培育,慧國投注頗多心力。從新進員工的基礎教育,到中階幹部的輪調與進修,每一個環節都設計得極具目的性。例如,派遣年輕幹部赴日本總公司愛信學園接受培訓,讓他們學習豐田式管理精神,也體會跨文化溝通與組織理解的重要。

慧國並與雲林科技大學、東勢高工等學校建立長期關係,導入產學合作模式,讓學生從校園階段就開始理解產線、接觸真實製造流程。透過實習與專案訓練,企業可提早接觸潛力人才,進而降低產業人才斷層的風險。

慧國透過數位化達成可視化管理,將所有可能的變化點提前曝露,讓同仁能在第一時間處理,將影響降到最低。

回到原點 再出發

面對跨入半導體設備、汽車電子與售後維修市場後的全新挑戰,慧國工業正處在業務加速擴張、訂單進入「收割期」的關鍵時刻。然而,訂單帶來利潤,也同時放大了品質與製造現場的隱性問題。為了讓組織在多元產業中站穩腳步,江瑞坤持續推動「生產原點工程」,希望公司在快速前進之前,先回到最重要的起點:重新檢視製造能力、產品體質、組織文化。

「回到原點、再出發」成為慧國近年的口號。江瑞坤強調,所謂的原點,不是退回過去,而是要求每一位同仁把慧國當成一間「重新開始」的公司,「強項要繼續發揮,弱項須補強;既有流程要重新審視,新產業所需的能力也要重新學習。」

在江瑞坤的帶領下,慧國從汽車零件本業出發,一路走向半導體設備、汽車電子與售後維修零件市場,他坦言:「我們現在做的,就是要讓慧國脫胎換骨。」在本業穩健的基礎上,不斷開拓新領域、創造新價值,慧國繼續邁向下一個50年。■

發行人語

萬馬奔騰啟新局擘劃2026新藍圖

名家觀點

從「世界工廠」到「供應鏈自主」的思維

轉向

|封面故事|

Cover Story 總論篇

2026年全球經濟的新常態與不確定性共存Cover Story 全球篇

分化成長下的版圖重組風險與動能重新配置Cover Story 台灣篇

AI高成長之後台灣產業 結構的下一階段

觀察

|推薦閱讀|

企業領航

從縫紉機到半導體設備慧國工業的轉型之路

數位轉型

二代接班與跨境拓銷:從世代差異看見台灣企業

的新成長模式

歐美非焦點

深化亞太拓展全球協作英國推進下一輪成長布局

產經情勢

「專利斷崖」逼近生技新藥大洗牌

供應鏈透視鏡

石墨成為新變數牽動電動車供應鏈重組

|獨家數位版|

趨勢前線 趨勢篇

AI泡沫是否出現?各界爭論升溫

趨勢前線 架構篇

「AI永動機」啟動算力投資全面加速

未來脈動

掌握數位轉型5個關鍵打造企業數位韌性

CEO講堂

AI時代下CEO不可取代的三大價值

永續鏈結

歐盟數位產品護照上路綠色採購與供應鏈轉型

關鍵

異國交流

和德國人做生意「搏感情」幫不了你

行銷實戰

AI主導消費時代下的行銷策略

健康學

高壓腦的求救訊號!公開三大警訊、實用解方

![30771_公會LOGO%20W%20[轉換] 01](img/30771_公會LOGO.png)